Assistenzsysteme in der Produktion – Hilfe für Werker:innen dank KI-Unterstützung

Motivation

Produktindividualisierung und Digitalisierung sind zwei Megatrends der Produktion. Neben einer Vielzahl an Produkt- und Prozessoptimierungen gehen damit jedoch auch eine Reihe neuer Komplexitäten für Produktionsmitarbeitende einher. Dazu zählt bspw. den Überblick über die steigende Anzahl an Produktvarianten und die zugehörigen, immer umfassenderen Montageschritte zu behalten. Dies kann wiederum zu Überforderung und damit einhergehend zu Unsicherheit am Arbeitsplatz führen. An dieser Stelle können KI-basierte Assistenzsysteme ansetzen und Mitarbeitende bei neuen, komplexen oder zeitkritischen Arbeitsschritten unterstützen, indem gezielt situationsabhängige Informationen zur Verfügung gestellt oder bestimmte Arbeitsschritte vom System übernommen werden. Die Prämisse für einen erfolgreichen Einsatz derartiger Assistenzsysteme ist allerdings, dass Mitarbeitende gerne mit diesen zusammenarbeiten. In der Lernfabrik Globale Produktion des wbk wird am Beispiel einer Montagelinie für Elektromotoren eine reale und variantenflexible Montageumgebung simuliert. Die Lernfabrik bietet KARL damit den Rahmen für die Entwicklung und ganzheitliche Untersuchung unterschiedlicher Assistenzfunktionen im Kontext von Mensch, Technik und Organisation. Hierbei wird neben der Arbeit von Montagemitarbeitenden auch die Arbeit weiterer Berufsgruppen wie Programmierer:innen verändert.

Zielstellung

Das Ziel des Anwendungsfalls ist es, KI-basierte Assistenzsysteme zum 1.) „Einlernen von Mitarbeitenden“ und zur 2.) „Unterstützung von Mitarbeitenden“ in der Lernfabrik zu integrieren und zugleich im Rahmen des 3.) Halodome eine weitere Forschungsumgebung zur Untersuchung der Mensch-KI-Interaktion zu schaffen.

1. Einlernen von Mitarbeitenden:

a) Bei der Montage der Elektromotoren werden Zahnräder verwendet, die sich für die einzelnen Produktvarianten nur in kleinsten Details (bspw. Anzahl der Zähne, Dicke der Zahnräder) unterscheiden. Ein bildbasiertes Assistenzsystem soll diese Unterschiede künftig erkennen, Montagefehler somit vermeiden und die Anzahl an Fehlteilen reduzieren. Das gleiche System soll langfristig auch zum Einlernen der Mitarbeitenden genutzt werden. Hierbei findet zunächst eine Identifikation der Bauteile statt. Anschließend werden den Mitarbeitenden relevante Informationen auf einem Bildschirm zur Verfügung gestellt.

b) Ferner werden Aufgaben, die bislang durch den Menschen ausgeführt wurden, zunehmend von Robotern übernommen. Konkret soll ein Roboter das Einlegen eines Zahnrades in das Gehäuse des Elektromotors übernehmen. Während die Programmierung bisweilen individuell und je nach Anwendungsfall hochkomplex war, legt KARL den Fokus auf die Entlastung der Programmierenden durch den Einsatz von Werkzeugen zur vereinfachten und zugleich beschleunigten Programmerzeugung. Hierbei können auch kleinere Unterschiede bei der Platzierung von Bauteilen ausgeglichen werden.

2. Unterstützung von Mitarbeitenden:

Durch den Einsatz eines Wearables in Form eines intelligenten, mit Sensorik ausgestatteten Armbands, soll anhand von Vibrationsmessungen die für ein Bauteil notwendige Anzahl an Schraubvorgängen überwacht werden. Dies soll Unsicherheiten und Fehler der Mitarbeitenden reduzieren und die Produktivität erhöhen sowie Produktqualität sicherstellen. Zusätzlich werden Sensoren (sogenannten Attachables) an Werkzeugen oder Schließvorrichtungen angebracht, um eine ganzheitliche Prozessbetrachtung zu ermöglichen. Unterschiedliche, vortrainierte KI-Anwendungen sollen dabei eine schnelle Übertragung auf weitere Prozesse gewährleisten.

Die drei aufgeführten Assistenzsysteme sollen zunächst als Einzellösungen entwickelt und im weiteren Projektverlauf in die bereits bestehende Montagelinie für Elektromotoren integriert werden. Dabei sollen die bestehenden Prozesse in der Lernfabrik in erster Linie ergänzt und nicht tiefergreifend verändert werden. Nach der Integration der Insellösungen in die Montagelinie werden die KI-basierten Assistenzsysteme im Rahmen von arbeitswissenschaftlichen Experimenten genutzt.

3. Anomalie- und Defekterkennung:

Parallel zu dem Anwendungsfall in der Lernfabrik entsteht am Fraunhofer IOSB mit dem Halodome ein bildbasiertes System zur Anomalie- und Defekterkennung, das bspw. in der Qualitätssicherung unterstützen kann. Der sogenannte Halodome nimmt ein Bauteil mit einer Kamera von allen gewünschten Seiten auf. Die Kamerabilder werden mithilfe eines KI-basierten Anomaliedetektionsverfahrens auf Anomalien untersucht und dem Menschen dann zur Entscheidungsunterstützung präsentiert. Halodome ermöglicht so die gezielte Analyse von Bauteilen basierend auf einer kleinen Anzahl Trainingsdaten. Die Nutzung des Analyseergebnisses gibt dem Menschen einen Hinweis, wo Anomalien lokalisiert wurden. Anomaliefreie Bauteile müssen dem Menschen so im Idealfall überhaupt nicht mehr zur Prüfung vorgelegt werden, sodass der Mensch von der monotonen und ermüdenden Überprüfung intakter Bauteile entlastet wird. Die letzte Entscheidungsgewalt über das Vorliegen einer Anomalie liegt beim Menschen. Im Falle einer korrekt erkannten Anomalie bestätigt der Mensch das KI-Ergebnis. Im Falle einer fälschlicherweise detektierten Anomalie besteht die Möglichkeit, das zugehörige Kamerabild in die Trainingsmenge des KI-Verfahrens aufzunehmen und durch Nachtrainieren des Algorithmus das Halodome-System sukzessive zu verbessern. Die Darstellung der Anomalien ist individuell wählbar und kann beliebig zwischen knapp lokal eingegrenzter Visualisierung und vollständiger Anzeige des Anomaliescores für das gesamte Bauteil variiert werden.

Herangehensweise

Für die Entwicklung und Ausgestaltung der einzelnen KI-basierten Assistenzsysteme werden Daten genutzt, die sowohl systemseitig automatisch während der Prozessdurchführung (bspw. Anzahl der montierten Teile über RFID Tags) als auch während der manuellen Bearbeitung (z.B. Messung der Vibration am Handgelenk) in der Lernfabrik erfasst werden. Das bildbasierte Werkerassistenzsystem (1.a) und die Übernahme des Einlegens eines Bauteils durch Roboter (1.b) werden ebenfalls prototypisch umgesetzt und anschließend iterativ weiterentwickelt. Für die Umsetzung des bildbasierten Werkerassistenzsystems (1.a) werden zunächst Bilder aufgenommen, die dann zum Anlernen der KI genutzt werden. Hierzu gilt es neben der Software auch entsprechende Hardware, wie eine Kamera, aufzubauen. Der Demonstrator für das automatische Einlegen von Bauteilen mittels Roboter (1.b) wurde zunächst bei ArtiMinds entwickelt. Der Demonstrator konnte bereits in der Lernfabrik in realer Anwendung erfolgreich getestet werden.

Um den Algorithmus zur Erkennung von Schraubvorgängen mittels des Wearables (2.) einlernen zu können, wird zunächst eine bestimmte Anzahl an Schraubvorgängen zur Generierung der Datenbasis durchgeführt. Eine entsprechende Anwendung, die mit dem Armband verbunden ist, stellt die Anzahl an durchgeführten Verschraubungen später in einer App auf einem Tablet dar. Ein analoges Vorgehen wird für die Attachables gewählt.

Der Halodome (3.) stellt ein prototypisches und wirtschaftliches Human-in-the-Loop-System zur Qualitätssicherung dar. Eine Herausforderung liegt darin, die Entscheidungsgrenze für die Entscheidung für oder gegen eine detektierte Anomalie zu optimieren. Da die typische Größe der zu detektierenden Anomalien sich je nach Bauteil unterscheiden, müssen die genutzten Kamera-Objektiv-Setups aufgabenangemessen gewählt werden.

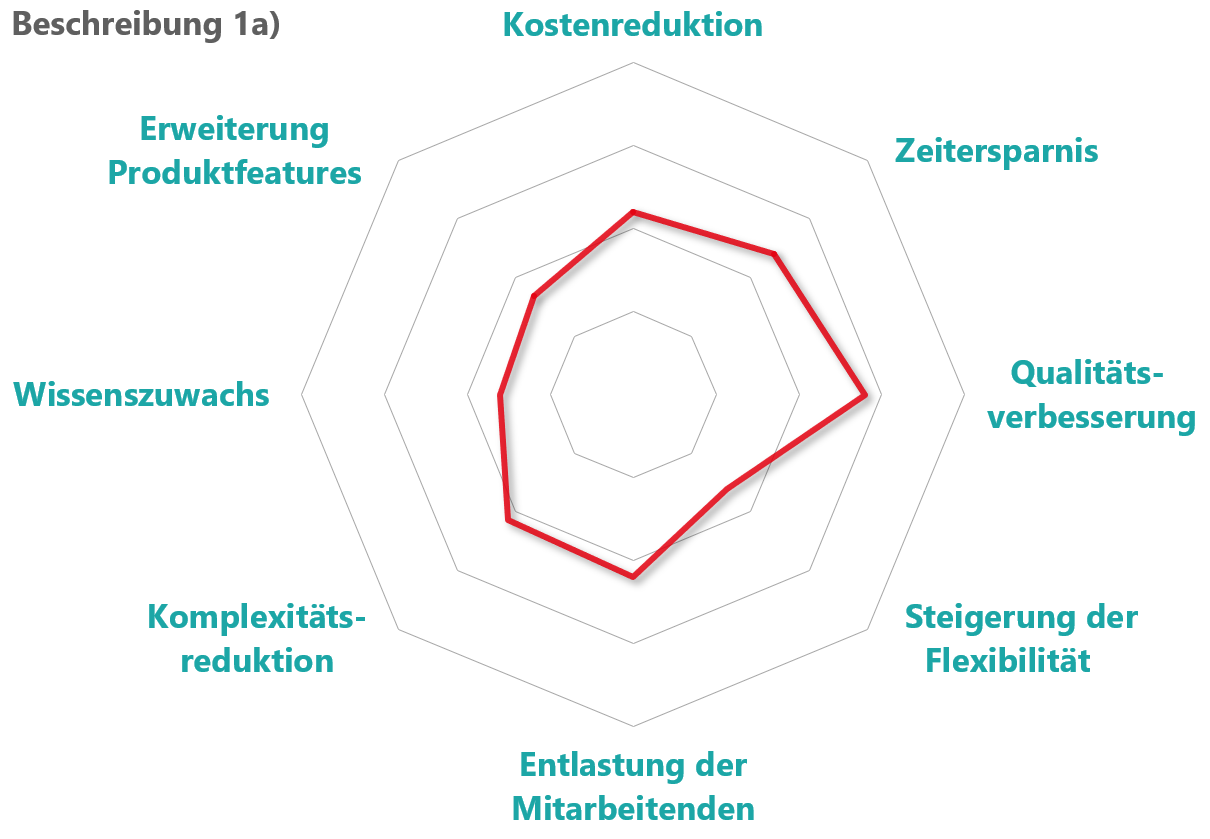

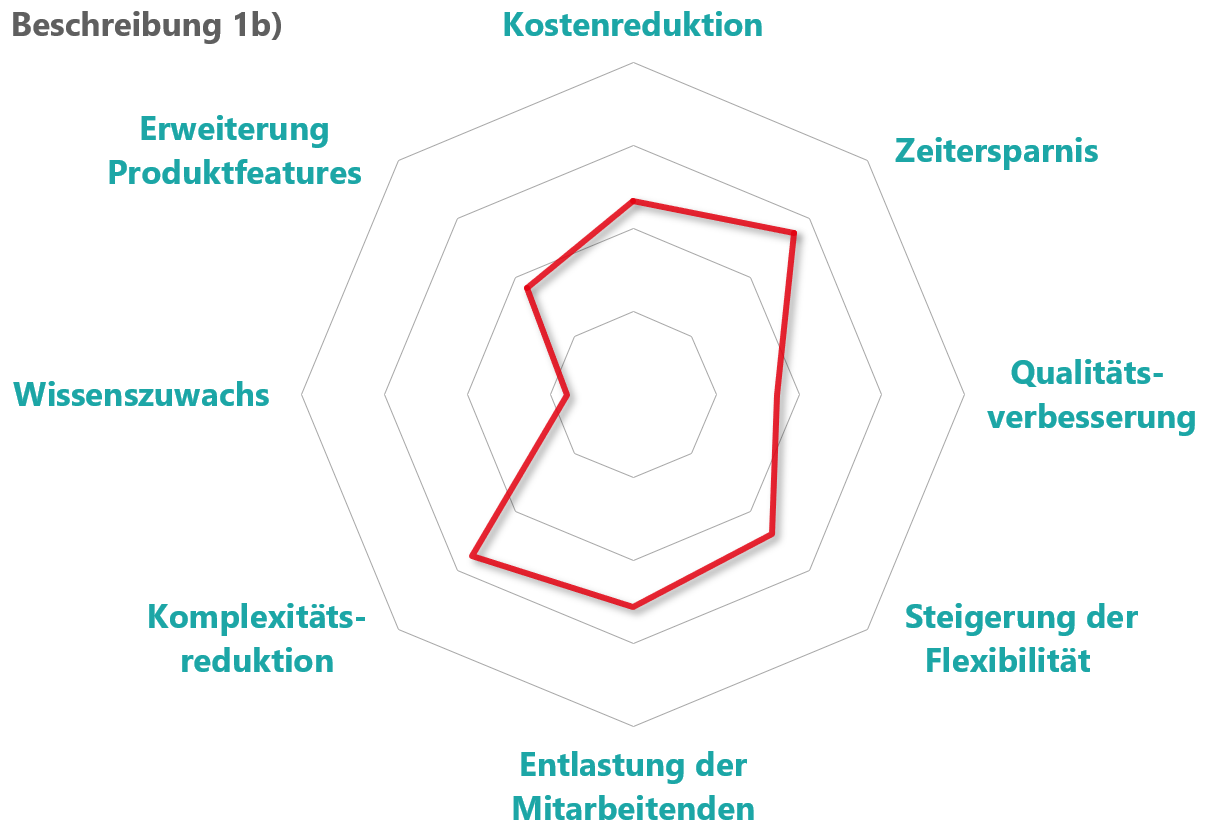

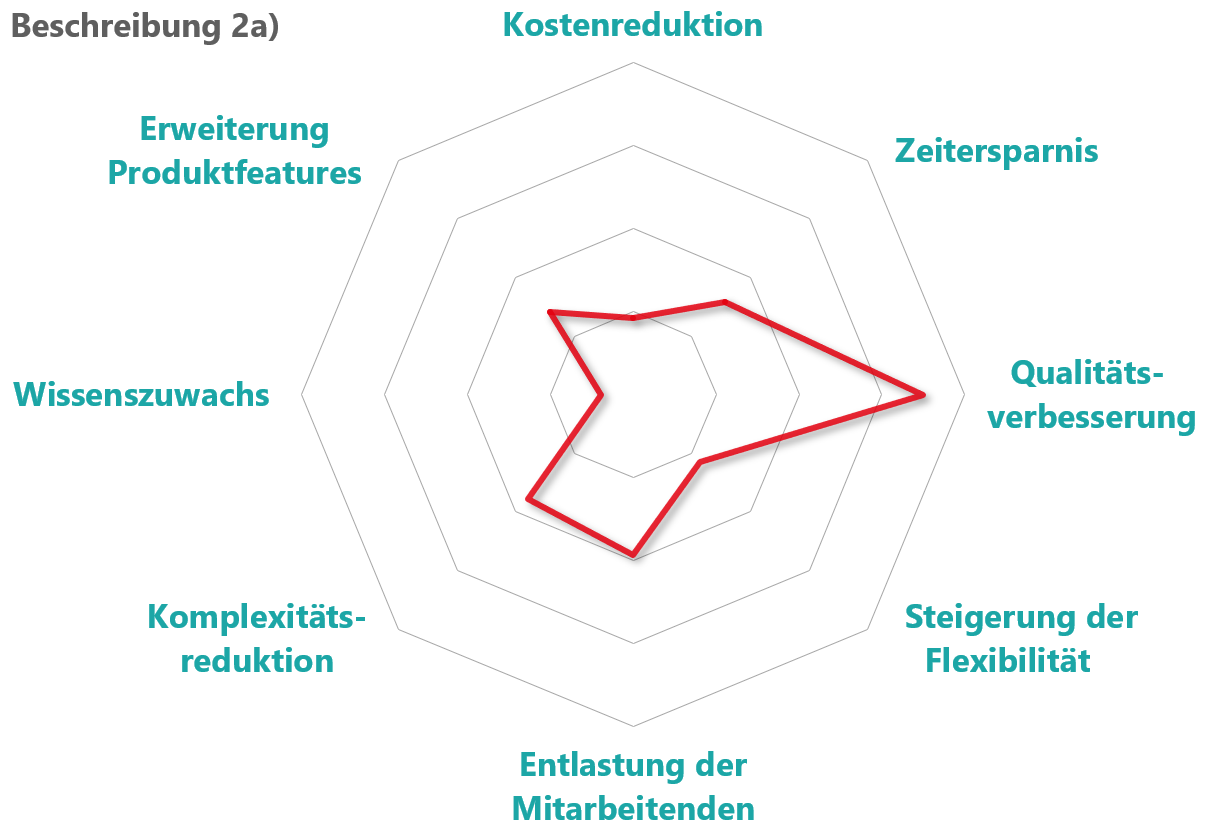

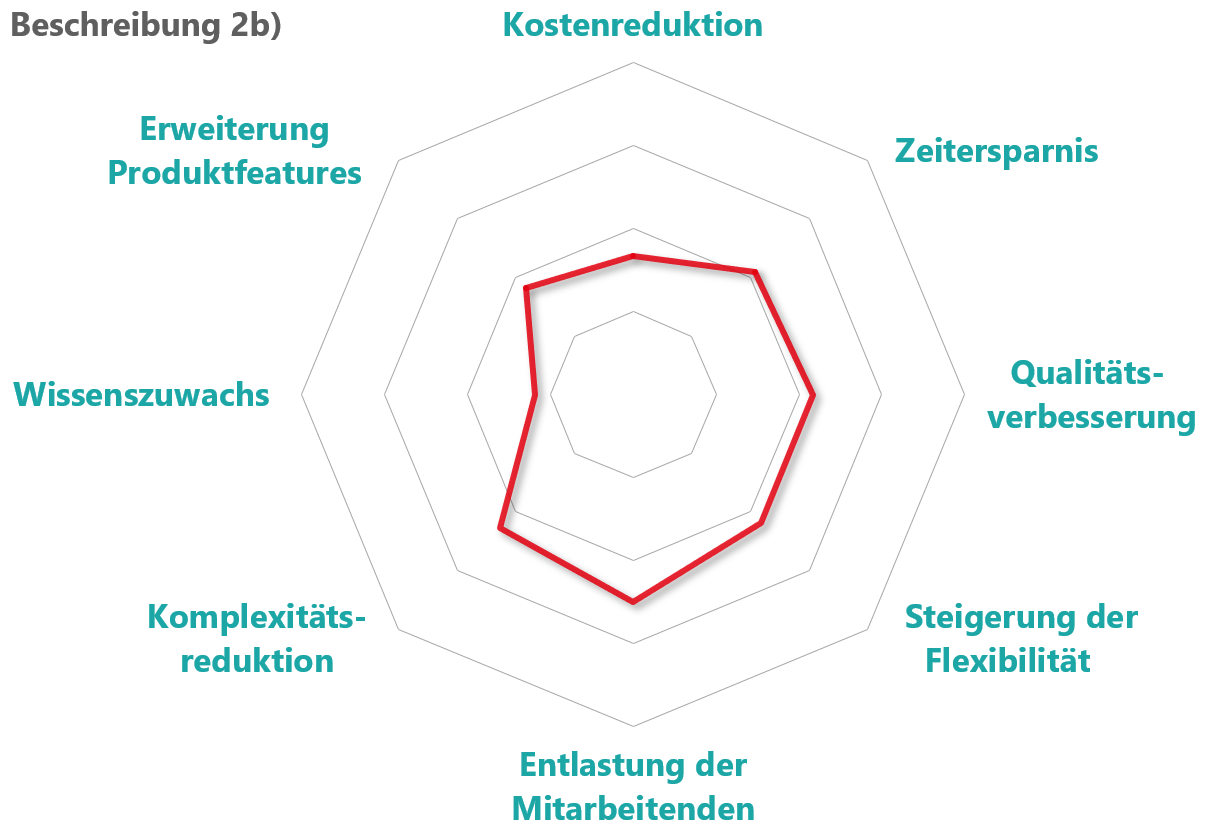

Mehrwerte

Durch die Umsetzung dieser Assistenzsysteme in der Lernfabrik werden überwiegend kognitive Systeme erforscht, entwickelt und erprobt, die Mitarbeitende entlasten, langfristig zu höherer Motivation und höherer Effizienz beitragen sowie zu weniger Stress führen. Somit wird eine nachhaltige Verbesserung der Prozesse in der Lernfabrik erwartet, die sich auf die Anforderungen in realen Produktionsumgebungen übertragen lassen. Mit den KI-basierten Assistenzsystemen kann u.a. die Qualitätssicherung beim Zählen der Schrauben im Gehäuse eines Elektromotors, bei der bildbasierten Qualitätssicherung zur Prüfung der Zahnradauswahl oder die bildbasierte Qualitätssicherung bei Bauteilen wie Porzellankannen und Spritzgussobjekten erfolgen. Die Mitarbeitenden werden kognitiv unterstützt und zugleich wird ihre Unsicherheit bei der Entscheidungsfindung reduziert.

Assistenzsysteme in der Produktion – Hilfe für Werker:innen dank KI-Unterstützung

Motivation

Produktindividualisierung und Digitalisierung sind zwei Megatrends der Produktion. Neben einer Vielzahl an Produkt- und Prozessoptimierungen gehen damit jedoch auch eine Reihe neuer Komplexitäten für Produktionsmitarbeitende einher. Dazu zählt bspw. den Überblick über die steigende Anzahl an Produktvarianten und die zugehörigen, immer umfassenderen Montageschritte zu behalten. Dies kann wiederum zu Überforderung und damit einhergehend zu Unsicherheit am Arbeitsplatz führen. An dieser Stelle können KI-basierte Assistenzsysteme ansetzen und Mitarbeitende bei neuen, komplexen oder zeitkritischen Arbeitsschritten unterstützen, indem gezielt situationsabhängige Informationen zur Verfügung gestellt oder bestimmte Arbeitsschritte vom System übernommen werden. Die Prämisse für einen erfolgreichen Einsatz derartiger Assistenzsysteme ist allerdings, dass Mitarbeitende gerne mit diesen zusammenarbeiten. In der Lernfabrik Globale Produktion des wbk wird am Beispiel einer Montagelinie für Elektromotoren eine reale und variantenflexible Montageumgebung simuliert. Die Lernfabrik bietet KARL damit den Rahmen für die Entwicklung und ganzheitliche Untersuchung unterschiedlicher Assistenzfunktionen im Kontext von Mensch, Technik und Organisation. Hierbei wird neben der Arbeit von Montagemitarbeitenden auch die Arbeit weiterer Berufsgruppen wie Programmierer:innen verändert.

Zielstellung

Das Ziel des Anwendungsfalls ist es, KI-basierte Assistenzsysteme zum 1.) „Einlernen von Mitarbeitenden“ und zur 2.) „Unterstützung von Mitarbeitenden“ in der Lernfabrik zu integrieren und zugleich im Rahmen des 3.) Halodome eine weitere Forschungsumgebung zur Untersuchung der Mensch-KI-Interaktion zu schaffen.

1. Einlernen von Mitarbeitenden:

a) Bei der Montage der Elektromotoren werden Zahnräder verwendet, die sich für die einzelnen Produktvarianten nur in kleinsten Details (bspw. Anzahl der Zähne, Dicke der Zahnräder) unterscheiden. Ein bildbasiertes Assistenzsystem soll diese Unterschiede künftig erkennen, Montagefehler somit vermeiden und die Anzahl an Fehlteilen reduzieren. Das gleiche System soll langfristig auch zum Einlernen der Mitarbeitenden genutzt werden. Hierbei findet zunächst eine Identifikation der Bauteile statt. Anschließend werden den Mitarbeitenden relevante Informationen auf einem Bildschirm zur Verfügung gestellt.

b) Ferner werden Aufgaben, die bislang durch den Menschen ausgeführt wurden, zunehmend von Robotern übernommen. Konkret soll ein Roboter das Einlegen eines Zahnrades in das Gehäuse des Elektromotors übernehmen. Während die Programmierung bisweilen individuell und je nach Anwendungsfall hochkomplex war, legt KARL den Fokus auf die Entlastung der Programmierenden durch den Einsatz von Werkzeugen zur vereinfachten und zugleich beschleunigten Programmerzeugung. Hierbei können auch kleinere Unterschiede bei der Platzierung von Bauteilen ausgeglichen werden.

2. Unterstützung von Mitarbeitenden:

Durch den Einsatz eines Wearables in Form eines intelligenten, mit Sensorik ausgestatteten Armbands, soll anhand von Vibrationsmessungen die für ein Bauteil notwendige Anzahl an Schraubvorgängen überwacht werden. Dies soll Unsicherheiten und Fehler der Mitarbeitenden reduzieren und die Produktivität erhöhen sowie Produktqualität sicherstellen. Zusätzlich werden Sensoren (sogenannten Attachables) an Werkzeugen oder Schließvorrichtungen angebracht, um eine ganzheitliche Prozessbetrachtung zu ermöglichen. Unterschiedliche, vortrainierte KI-Anwendungen sollen dabei eine schnelle Übertragung auf weitere Prozesse gewährleisten.

Die drei aufgeführten Assistenzsysteme sollen zunächst als Einzellösungen entwickelt und im weiteren Projektverlauf in die bereits bestehende Montagelinie für Elektromotoren integriert werden. Dabei sollen die bestehenden Prozesse in der Lernfabrik in erster Linie ergänzt und nicht tiefergreifend verändert werden. Nach der Integration der Insellösungen in die Montagelinie werden die KI-basierten Assistenzsysteme im Rahmen von arbeitswissenschaftlichen Experimenten genutzt.

3. Anomalie- und Defekterkennung:

Parallel zu dem Anwendungsfall in der Lernfabrik entsteht am Fraunhofer IOSB mit dem Halodome ein bildbasiertes System zur Anomalie- und Defekterkennung, das bspw. in der Qualitätssicherung unterstützen kann. Der sogenannte Halodome nimmt ein Bauteil mit einer Kamera von allen gewünschten Seiten auf. Die Kamerabilder werden mithilfe eines KI-basierten Anomaliedetektionsverfahrens auf Anomalien untersucht und dem Menschen dann zur Entscheidungsunterstützung präsentiert. Halodome ermöglicht so die gezielte Analyse von Bauteilen basierend auf einer kleinen Anzahl Trainingsdaten. Die Nutzung des Analyseergebnisses gibt dem Menschen einen Hinweis, wo Anomalien lokalisiert wurden. Anomaliefreie Bauteile müssen dem Menschen so im Idealfall überhaupt nicht mehr zur Prüfung vorgelegt werden, sodass der Mensch von der monotonen und ermüdenden Überprüfung intakter Bauteile entlastet wird. Die letzte Entscheidungsgewalt über das Vorliegen einer Anomalie liegt beim Menschen. Im Falle einer korrekt erkannten Anomalie bestätigt der Mensch das KI-Ergebnis. Im Falle einer fälschlicherweise detektierten Anomalie besteht die Möglichkeit, das zugehörige Kamerabild in die Trainingsmenge des KI-Verfahrens aufzunehmen und durch Nachtrainieren des Algorithmus das Halodome-System sukzessive zu verbessern. Die Darstellung der Anomalien ist individuell wählbar und kann beliebig zwischen knapp lokal eingegrenzter Visualisierung und vollständiger Anzeige des Anomaliescores für das gesamte Bauteil variiert werden.

Herangehensweise

Für die Entwicklung und Ausgestaltung der einzelnen KI-basierten Assistenzsysteme werden Daten genutzt, die sowohl systemseitig automatisch während der Prozessdurchführung (bspw. Anzahl der montierten Teile über RFID Tags) als auch während der manuellen Bearbeitung (z.B. Messung der Vibration am Handgelenk) in der Lernfabrik erfasst werden. Das bildbasierte Werkerassistenzsystem (1.a) und die Übernahme des Einlegens eines Bauteils durch Roboter (1.b) werden ebenfalls prototypisch umgesetzt und anschließend iterativ weiterentwickelt. Für die Umsetzung des bildbasierten Werkerassistenzsystems (1.a) werden zunächst Bilder aufgenommen, die dann zum Anlernen der KI genutzt werden. Hierzu gilt es neben der Software auch entsprechende Hardware, wie eine Kamera, aufzubauen. Der Demonstrator für das automatische Einlegen von Bauteilen mittels Roboter (1.b) wurde zunächst bei ArtiMinds entwickelt. Der Demonstrator konnte bereits in der Lernfabrik in realer Anwendung erfolgreich getestet werden.

Um den Algorithmus zur Erkennung von Schraubvorgängen mittels des Wearables (2.) einlernen zu können, wird zunächst eine bestimmte Anzahl an Schraubvorgängen zur Generierung der Datenbasis durchgeführt. Eine entsprechende Anwendung, die mit dem Armband verbunden ist, stellt die Anzahl an durchgeführten Verschraubungen später in einer App auf einem Tablet dar. Ein analoges Vorgehen wird für die Attachables gewählt.

Der Halodome (3.) stellt ein prototypisches und wirtschaftliches Human-in-the-Loop-System zur Qualitätssicherung dar. Eine Herausforderung liegt darin, die Entscheidungsgrenze für die Entscheidung für oder gegen eine detektierte Anomalie zu optimieren. Da die typische Größe der zu detektierenden Anomalien sich je nach Bauteil unterscheiden, müssen die genutzten Kamera-Objektiv-Setups aufgabenangemessen gewählt werden.

Mehrwerte

Durch die Umsetzung dieser Assistenzsysteme in der Lernfabrik werden überwiegend kognitive Systeme erforscht, entwickelt und erprobt, die Mitarbeitende entlasten, langfristig zu höherer Motivation und höherer Effizienz beitragen sowie zu weniger Stress führen. Somit wird eine nachhaltige Verbesserung der Prozesse in der Lernfabrik erwartet, die sich auf die Anforderungen in realen Produktionsumgebungen übertragen lassen. Mit den KI-basierten Assistenzsystemen kann u.a. die Qualitätssicherung beim Zählen der Schrauben im Gehäuse eines Elektromotors, bei der bildbasierten Qualitätssicherung zur Prüfung der Zahnradauswahl oder die bildbasierte Qualitätssicherung bei Bauteilen wie Porzellankannen und Spritzgussobjekten erfolgen. Die Mitarbeitenden werden kognitiv unterstützt und zugleich wird ihre Unsicherheit bei der Entscheidungsfindung reduziert.

Julia Dvorak

wbk Institut für Produktionstechnik

julia.dvorak@kit.edu